Phủ chân không - Bí quyết tăng độ bền và hiệu suất cho sản phẩm

1. Phủ chân không là gì?

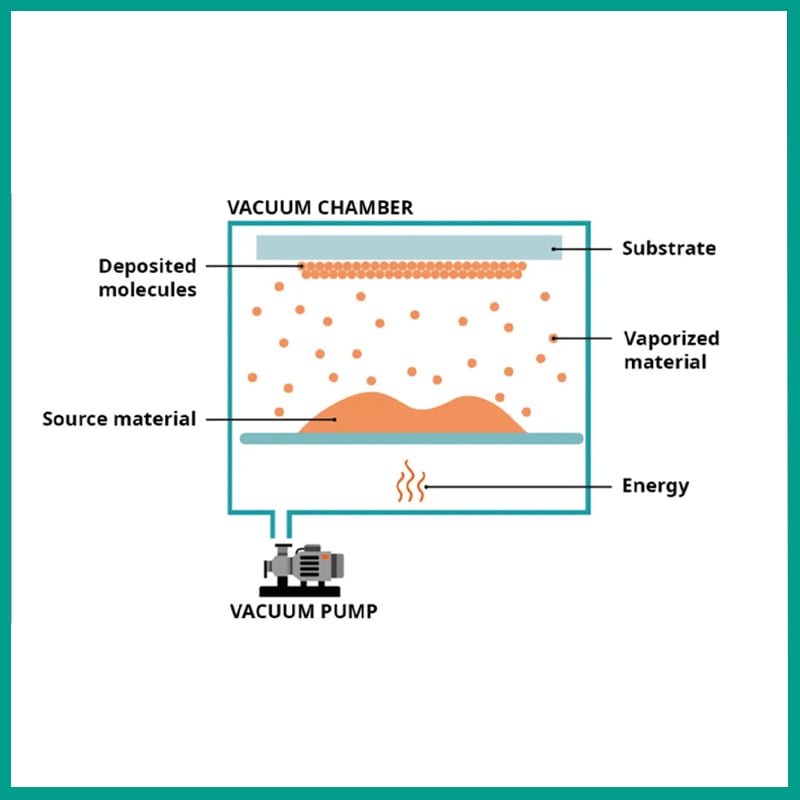

Phủ chân không là công nghệ phủ một lớp vật liệu mỏng lên bề mặt vật liệu khác trong môi trường chân không. Quá trình này được thực hiện bằng cách bay hơi vật liệu phủ và lắng đọng lên bề mặt vật liệu nền.

2. Quy trình phủ chân không

2.1. Làm sạch bề mặt

Là bước quan trọng nhất trong quy trình phủ chân không. Bề mặt cần được làm sạch hoàn toàn bụi bẩn, dầu mỡ, tạp chất và các lớp gỉ sét để đảm bảo độ bám dính tốt nhất cho lớp phủ và đạt được chất lượng mong muốn. Dưới đây là các bước cơ bản trong quy trình làm sạch bề mặt trong phủ chân không:

Xác định loại vật liệu

Bước đầu tiên là xác định loại vật liệu cần làm sạch. Việc này liên quan đến phương pháp và hóa chất làm sạch phù hợp. Ví dụ: kim loại thường được làm sạch bằng dung dịch axit, trong khi nhựa có thể được làm sạch bằng dung dịch kiềm hoặc dung môi.

Loại bỏ bụi bẩn

Sử dụng các phương pháp cơ học như chải, quét hoặc thổi để loại bỏ bụi bẩn bám trên bề mặt. Có thể sử dụng máy hút bụi hoặc máy nén khí để hỗ trợ việc loại bỏ bụi bẩn. Lưu ý đảm bảo các dụng cụ làm sạch không làm trầy xước bề mặt vật liệu.

Loại bỏ dầu mỡ

Dầu mỡ có thể ảnh hưởng đến độ bám dính của lớp phủ, do đó cần được loại bỏ hoàn toàn. Có thể sử dụng dung dịch tẩy rửa chuyên dụng để loại bỏ dầu mỡ và phải tuân thủ hướng dẫn sử dụng của nhà sản xuất dung dịch tẩy rửa.

Loại bỏ gỉ sét (đối với kim loại)

Gỉ sét là lớp oxit hình thành trên bề mặt kim loại do tác động của môi trường. Gỉ sét cần được loại bỏ hoàn toàn để đảm bảo độ bám dính của lớp phủ. Có thể sử dụng các phương pháp hóa học hoặc cơ học để loại bỏ gỉ sét. Phương pháp hóa học là sử dụng dung dịch axit để hòa tan gỉ sét. Lưu ý sử dụng dung dịch axit với nồng độ phù hợp và tuân thủ các biện pháp an toàn khi sử dụng. Phương pháp cơ học là sử dụng dụng cụ như bàn chải sắt, máy mài để loại bỏ gỉ sét. Lưu ý sử dụng dụng cụ phù hợp và thao tác nhẹ nhàng để tránh làm hỏng bề mặt vật liệu.

Rửa sạch bề mặt

Sau khi thực hiện các bước trên, cần rửa sạch bề mặt hoàn toàn bằng nước sạch để loại bỏ hết hóa chất, tạp chất và tránh ảnh hưởng đến lớp phủ.

Làm khô bề mặt

Bề mặt cần được làm khô hoàn toàn trước khi tiến hành phủ chân không. Có thể sử dụng lò sấy hoặc để bề mặt khô tự nhiên trong môi trường sạch sẽ.

Xử lý bề mặt

Tùy thuộc vào loại vật liệu và yêu cầu cụ thể của lớp phủ, có thể cần thực hiện thêm các bước xử lý bề mặt như: Tẩy rửa bằng dung dịch kiềm để loại bỏ các tạp chất và oxit trên bề mặt kim loại. Phốt phát hóa nhằm tạo lớp màng phốt phát trên bề mặt kim loại để tăng độ bám dính cho lớp phủ. Anodizing tạo lớp màng oxit anodizing trên bề mặt nhôm để tăng độ cứng và khả năng chống ăn mòn.

Kiểm tra bề mặt

Sau khi thực hiện các bước làm sạch và xử lý bề mặt, cần kiểm tra kỹ lưỡng bề mặt để đảm bảo rằng đã được làm sạch hoàn toàn và không còn tạp chất. Có thể kiểm tra bằng mắt thường, bằng kính hiển vi hoặc phương pháp đo độ bám dính.

2.2. Tạo môi trường chân không

Là bước quan trọng trong quy trình phủ chân không, giúp loại bỏ khí và tạp chất ra khỏi buồng phủ, đảm bảo chất lượng lớp phủ đạt yêu cầu. Các bước cơ bản trong quy trình tạo môi trường chân không:

Làm sạch buồng phủ

Buồng phủ cần được làm sạch bụi bẩn, dầu mỡ và các tạp chất khác trước khi tiến hành hút chân không. Có thể dùng khăn sạch để lau chùi, rửa bằng dung dịch tẩy rửa chuyên dụng, sử dụng máy hút bụi hoặc máy nén khí để hỗ trợ việc làm sạch.

Lắp đặt các bộ phận

Lắp đặt các bộ phận cần thiết cho hệ thống chân không như: Máy bơm chân không van điều khiển, hệ thống đo áp suất và ống dẫn khí.

Hút chân không

Khởi động máy bơm chân không và bắt đầu hút khí ra khỏi buồng phủ. Khi đó, áp suất trong buồng phủ sẽ giảm dần theo thời gian. Lưu ý theo dõi áp suất trong buồng phủ bằng hệ thống đo áp suất và điều chỉnh van điều khiển để đạt được độ chân không mong muốn.

Duy trì độ chân không

Sau khi đạt được độ chân không mong muốn, cần duy trì độ chân không trong suốt quá trình phủ chân không. Lúc này, máy bơm chân không cần hoạt động liên tục để loại bỏ khí rò rỉ ra khỏi buồng phủ. Cần theo dõi áp suất trong buồng phủ và điều chỉnh van điều khiển nếu cần thiết.

Phá chân không

Sau khi hoàn thành quá trình phủ chân không, cần phá chân không để đưa buồng phủ về áp suất khí quyển, tắt máy bơm chân không và mở van điều khiển để cho khí tràn vào buồng phủ. Khi đó, áp suất trong buồng phủ sẽ tăng dần theo thời gian cho đến khi đạt áp suất khí quyển. Lưu ý là quy trình tạo môi trường chân không có thể thay đổi tùy thuộc vào hệ thống chân không cụ thể và yêu cầu của quy trình phủ chân không. Do đó, cần tuân thủ các biện pháp an toàn khi làm việc với hệ thống chân không.

2.3. Bay hơi vật liệu phủ

Vật liệu phủ được nung nóng đến nhiệt độ bay hơi, thường bằng cách sử dụng điện trở hoặc chùm tia điện tử. Khi vật liệu phủ bay hơi, các nguyên tử hoặc phân tử của nó di chuyển trong buồng chân không theo đường thẳng cho đến khi chúng va chạm với bề mặt đế. Các phương pháp bay hơi phổ biến:

Bay hơi bằng nhiệt

Vật liệu phủ được nung nóng đến nhiệt độ bay hơi, bằng cách sử dụng điện trở hoặc chùm tia điện tử. Khi vật liệu phủ bay hơi, các nguyên tử hoặc phân tử của nó di chuyển trong buồng chân không theo đường thẳng cho đến khi chúng va chạm với bề mặt đế.

Bay hơi phản ứng

Vật liệu phủ được bay hơi trong môi trường khí phản ứng. Khi các nguyên tử hoặc phân tử của vật liệu phủ va chạm với các phân tử khí, chúng có thể phản ứng với nhau để tạo thành hợp chất mới, sau đó lắng đọng trên bề mặt đế.

2.4. Lắng đọng vật liệu

Lắng đọng vật liệu là quá trình hình thành lớp phủ mỏng trên bề mặt vật liệu khác bằng cách cho các nguyên tử hoặc phân tử của vật liệu phủ di chuyển và bám dính vào bề mặt đó. Trong phủ chân không, lắng đọng vật liệu diễn ra trong môi trường chân không, tức là áp suất thấp hơn nhiều so với áp suất khí quyển. Có hai cơ chế chính của quá trình lắng đọng vật liệu trong phủ chân không:

Lắng đọng bằng sự khuếch tán

Các nguyên tử hoặc phân tử của vật liệu phủ bay hơi di chuyển ngẫu nhiên trong buồng chân không theo đường thẳng cho đến khi chúng va chạm với bề mặt đế. Nếu năng lượng liên kết giữa nguyên tử hoặc phân tử và bề mặt đế đủ lớn, chúng sẽ bám dính vào bề mặt và tạo thành lớp phủ.

Lắng đọng bằng sự hỗ trợ

Sử dụng các lực bên ngoài để hỗ trợ di chuyển các nguyên tử hoặc phân tử của vật liệu phủ đến bề mặt đế. Các lực này có thể bao gồm lực điện trường, lực từ trường, lực hấp dẫn, hoặc sự va chạm với các hạt khác.

2.5. Kiểm soát quá trình bay hơi và lắng đọng

Kiểm soát chính xác các thông số trong quá trình bay hơi và lắng đọng là rất quan trọng để tạo ra lớp phủ chất lượng cao với độ dày, độ đồng nhất và tính chất mong muốn. Một số yếu tố chính cần kiểm soát bao gồm: nhiệt độ nguồn bay hơi, áp suất trong buồng chân không, khoảng cách giữa nguồn bay hơi và đế, góc nghiêng của đế, tốc độ quay của đế và thời gian bay hơi.

2.6. Kết thúc quá trình

Khi đạt được độ dày lớp phủ mong muốn, quá trình bay hơi được dừng lại. Buồng chân không được thông hơi để đưa nó trở lại áp suất khí quyển. Vật liệu phủ được lấy ra khỏi buồng và kiểm tra chất lượng.

3. Các loại phủ chân không

3.1. Phủ tráng gương

Phủ tráng gương là công nghệ phủ một lớp mỏng lên bề mặt vật liệu để tăng khả năng phản xạ ánh sáng. Công nghệ này được sử dụng trong nhiều lĩnh vực: kính, gương, thiết bị y tế, quang học,… Phủ tráng gương có nhiều loại màu sắc khác nhau. Độ phản chiếu ánh sáng nhiều hay ít tùy thuộc vào màu sắc và mật độ phủ.

3.2. Phủ màu

Phủ màu vàng đồng

Là kỹ thuật sử dụng công nghệ lắng đọng trong môi trường chân không để tạo ra lớp phủ mỏng màu vàng đồng lên bề mặt vật liệu. Lớp phủ này có màu sắc vàng ánh kim giống như màu đồng thau, mang đến cho bề mặt một vẻ ngoài sang trọng, cổ điển và quý phái.

Phủ bảy màu

Là một kỹ thuật sử dụng để tạo ra lớp phủ óng ánh, đa sắc trên bề mặt vật liệu. Quá trình này được thực hiện trong môi trường chân không, sử dụng 7 loại vật liệu khác nhau để tạo ra hiệu ứng màu sắc mong muốn.

4. Ứng dụng của phủ chân không

4.1. Tăng độ cứng và độ bền

- Công nghiệp cơ khí chế tạo: Phủ chi tiết máy, dụng cụ cắt gọt, ổ trục,… giúp chống trầy xước, mài mòn, va đập, hóa chất và nhiệt độ cao, kéo dài tuổi thọ cho sản phẩm.

- Công nghiệp ô tô: Phủ piston, trục cam, van,… giúp tăng độ bền, giảm ma sát, cải thiện hiệu suất động cơ.

- Công nghiệp hàng không vũ trụ: Phủ cánh quạt động cơ, thân máy bay,… giúp chống ăn mòn, bảo vệ khỏi tác động khắc nghiệt của môi trường.

4.2. Chống oxy hóa

- Công nghiệp kim loại: Phủ các chi tiết kim loại như ốc vít, bu lông, kẹp,… giúp ngăn ngừa gỉ sét, ăn mòn, bảo vệ bề mặt khỏi tác động của môi trường.

- Công nghiệp điện tử: Phủ các bo mạch điện tử, đầu nối,… giúp bảo vệ khỏi hơi ẩm, hóa chất, tăng độ tin cậy cho thiết bị.

- Ngành công nghiệp y tế: Phủ dụng cụ phẫu thuật, thiết bị y tế,… giúp chống nhiễm khuẩn, đảm bảo an toàn cho bệnh nhân.

4.3. Tăng tính thẩm mỹ

- Công nghiệp thời trang: Phủ trang sức, phụ kiện, đồng hồ,… tạo hiệu ứng màu sắc sáng bóng, óng ánh, đa dạng, mang lại vẻ đẹp sang trọng và thu hút.

- Công nghiệp đồ gia dụng: Phủ dao, thớt, nồi, chảo,… giúp tăng độ sáng bóng, dễ dàng vệ sinh, tạo điểm nhấn cho không gian bếp.

- Ngành công nghiệp nội thất: Phủ các chi tiết trang trí nội thất,… mang lại vẻ đẹp sang trọng, hiện đại cho không gian sống.

4.4. Cải thiện hiệu suất

- Công nghiệp bán dẫn: Phủ các lớp dẫn điện, cách điện trên vi mạch giúp tăng hiệu suất, giảm nhiễu, tiết kiệm năng lượng.

- Công nghiệp quang điện: Phủ các lớp chống phản xạ, tăng độ truyền sáng cho pin mặt trời, đèn LED, giúp cải thiện hiệu suất chuyển đổi năng lượng.

- Ngành công nghiệp y tế: Phủ các lớp chống vi khuẩn, kháng khuẩn cho dụng cụ y tế giúp giảm nguy cơ lây nhiễm chéo.

4.5. Ứng dụng khác

- Phủ quang học: Phủ các lớp chống phản xạ, tăng độ truyền sáng cho kính, ống kính, nâng cao chất lượng hình ảnh.

- Phủ cảm biến: Phủ các lớp nhạy cảm với ánh sáng, khí ga,… giúp tạo ra các cảm biến chính xác, hiệu quả.

- Phủ y sinh: Phủ các lớp chức năng cho cấy ghép y tế giúp cải thiện khả năng tương thích sinh học, giảm nguy cơ đào thải.

5. Liên hệ

Hãy liên hệ với An Tran Hard Coating để được tư vấn và báo giá miễn phí:

Email: ads.athardcoating@gmail.com

Mobile/Zalo: 0906 735 520

Hotline: 1900 9232